Airbus Helicopters mostró la línea de ensamblaje final y las últimas novedades del H160. El constructor europeo destaca el buen desempeño de las más de 50 unidades en servicio, que han superado las 15.000 h. de vuelo en el mercado civil.

En 2011, Airbus Helicopters presenta el proyecto X4, origen del actual H160, con el objetivo de introducir en el mercado un nuevo helicóptero con características innovadoras para cumplir con los exigentes requisitos del mercado civil: reducir los costes de operación y mejorar el confort de cabina, incrementando la visibilidad exterior y reduciendo las vibraciones y el ruido, gracias a la tecnología “Blue Edge”, aplicada en las cinco palas de su rotor principal. Esta tecnología es inédita en la industria y, según Airbus, es capaz de reducir el ruido en un 50 por ciento con respecto a la media. Además, mejora las actuaciones del helicóptero en vuelo lento y estacionario, factores siempre críticos en esta clase de aeronaves.

El H160 es el sucesor natural del AS365 Dauphin y compite con el Leonardo AW139, el Sikorsky S-76 y el Bell 412. Pero, como defiende Airbus, sus avances tecnológicos le dan cierta ventaja en lo que viene a ser una nueva generación de helicópteros. Otro ejemplo de ello se basa en que es el primer helicóptero civil de la historia fabricado en materiales compuestos. Ello ha supuesto una evidente reducción del peso básico y las necesidades de mantenimiento, especialmente aquellas relacionadas con la fatiga de materiales y la corrosión. Además, el tren de aterrizaje y los frenos carecen de elementos hidráulicos, contribuyendo a las mejoras.

El cono de cola del H160 se fabrica en las instalaciones de Airbus Helicopters de Albacete.

Tras un largo periodo de diseño, desarrollo y pruebas, en junio de 2015 uno de los 3 prototipos vuela por primera vez, lanzando oficialmente el programa y estrenando la gama H en Airbus Helicopters. En los siguientes años, una serie de demostradores y prototipos participan en el proceso de certificación civil a cargo de EASA (European Aviation Safe-ty Agency), lograda en julio de 2020. Se estima que todo el proceso de desarrollo superó los 1.000 millones de euros. Para ejecutar y optimizar la fabricación, Airbus Helicopters reestructuró su modelo industrial para el H160.

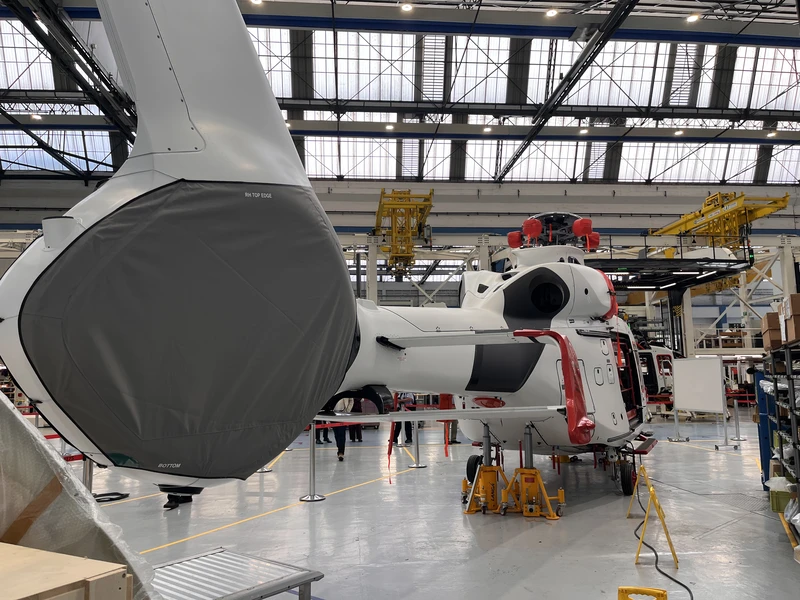

Las grandes estructuras y componentes de carácter crítico, conocidos como MCA (Major Component Assemblies), se fabrican en las distintas factorías europeas de Airbus. El fuselaje principal se hace en Donauwörth (Alemania); las palas del rotor principal en París/Le Bourget; el cono de cola en Albacete (España). El cuarto eslabón de la cadena es la línea de ensamblaje final, ubicada en un nuevo edificio construido en las instalaciones de Airbus Helicopters en Marignane (Francia), con acceso directo a la pista del aeropuerto de Marsella. Este sistema de producción compartida es el que aplican los grandes constructores de aeronaves comerciales y se ha replicado en la fabricación de helicópteros, lo que posibilita acelerar los procesos y optimizar los costes de producción, permitiendo también cierta flexibilidad para realizar ajustes en las cadenas de producción.

Versatilidad en misiones de servicio público

El H160 es uno de los 9 helicópteros que oferta Airbus para el mercado civil. Es de tamaño medio y, según los resultados, está demostrando que es una plataforma capaz de realizar numerosas misiones en el mercado, más allá del transporte de pasajeros y mercancías. Está preparado para realizar tareas de carácter sanitario (HEMS), con la posibilidad de instalar 1 o 2 camillas. Otras misiones son las de búsqueda y rescate (SAR) y servicios “offshore” en alta mar, para el traslado de personal entre plataformas petrolíferas, como ya sucede con 2 operadores en el Golfo de México y Brasil.

En relación a la variante de transporte corporativo, denominada ACH160, se encuentran en servicio 35 unidades y 18 están pendientes de producción y entrega. Actualmente es la más exitosa de todas las disponibles. Está propulsada por 2 motores Safran “Arrano 1A”, que ofrecen una reducción de entre el 15 y el 20 por ciento en el consumo de carburante con respecto a sus predecesores. El H160 está certificado para emplear hasta un 50 por ciento de combustible sostenible (SAF). Para agilizar el desarrollo de las misiones, dispone de un procedimiento para realizar la puesta en marcha en solo 2 min.

En función de la misión a realizar, puede ser tripulado por 1 o 2 pilotos. La masa máxima al despegue es de 6 ton., con una carga de pago disponible de 2 y capacidad volumétrica de 7,3 m3. Ello le permite transportar hasta 12 pasajeros distribuidos en 3 filas de 4 asientos cada una u 8 en la versión corporativa, sin incluir la tripulación. La velocidad de crucero máxima es de 150 nudos (277 km/h). y la autonomía es de unos 890 km. ó 4,5 h. de vuelo. El techo de servicio permite alcanzar altitudes de hasta 20.000 pies (6.000 m.).

El H160 dispone de una planta exclusiva para su ensamblaje final en Marignane.

Con respecto al mantenimiento, se ha diseñado un entorno digital que permite disminuir los riesgos debidos a fallos humanos, como, por ejemplo, diseñando compuertas y registros con sistemas sencillos de apertura y cerrado rápido. Cada 50 h., de vuelo se realiza una inspección de mantenimiento en línea y cada 1.000 se ejecutan tareas que implican reemplazar componentes. Según Vincent Chenot, responsable del programa, muchas unidades ya han realizado la inspección de 1.000 h., con excelentes resultados.

Situación actual del programa y futuro

Durante la visita a la línea de ensamblaje final (FAL) en las instalaciones de Airbus Helicopters en Marignane, Chenot explicó con detalle los diferentes procesos en la producción del helicóptero, cuya versión militar, denominada H160M Guepard, realizó su primer vuelo el pasado mes de julio y tiene previsto entrar en servicio en 2028 con el Ejército de Tierra francés. Se decidió emplear la misma FAL para ensamblar la versión civil y militar, indistintamente. La capacidad de producción anual ronda entre las 35 y 40 unidades, 20 de ellas dedicadas al sector militar.

Pero la fábrica tiene flexibilidad para cambiar esas proporciones en función de las fluctuaciones de la demanda. Normalmente se tarda 40 días desde que comienzan los trabajos de ensamblaje hasta el rollout para dar paso a la fase de vuelos de prueba. Durante el proceso, el helicóptero pasa por 5 estaciones de trabajo distintas. Según fuentes de Airbus Helicopters, el plan es incrementar la capacidad de la cadena de producción a 60 unidades anuales. El objetivo es doble: cubrir la demanda del mercado civil, especialmente la versión corporativa; y prepararse para la entrada en servicio de la variante militar.

El H160 entró en servicio en 2022 y hasta la fecha se han entregado más de 50 unidades, que han acumulado 15.000 h. de vuelo. Durante nuestra visita a la factoría se encontraban en distintas fases de producción diversos ejemplares hasta el número de serie 110. Actualmente la cartera de pedidos garantiza trabajo para los próximos tres años. Con respecto al mercado español, en 2021 el Gobierno aprobó la adquisición de 4 H160 para el Ministerio del Interior.

Deje un comentario